Система Управления Мобильными Специалистами ОПТИМУМ (ОПТИМУМ СУМС)

Решаемые задачи

- Комплексное долгосрочное и оперативное планирование ТОиР.

- Контроль качества выполнения плановых и внеплановых работ (Кто? Что? Как? Где? и Когда точно сделал?).

- Обоснование стоимости / сроков выполнения работ.

- Эффективное управление человеческими и материальными ресурсами в условиях ограничения времени и возникновения нештатных ситуаций.

- Контроль использования, расходования и списания инструмента, расходных материалов и запасных частей.

Функциональность ОПТИМУМ СУМС

Система автоматизации ОПТИМУМ СУМС состоит из серверной и мобильной частей.

Серверную часть составляют база данных, сервер синхронизации, веб-приложение с авторизованным доступом, другие компоненты. Пользователи приложения — диспетчеры, операторы, бригадиры, начальники цехов, участков, смен, мастера, аналитики, подрядчики, руководители предприятий.

Базовые возможности серверной части

- Планирование работ.

- Эффективное распределение заданий.

- Сценарии работы.

- Учет выполнения работ.

- Оперативная передача данных о выполнении работ в головной офис.

- Учет нормативов (по всем операциям, деталям и др.).

- Учет расхода материалов и ЗИП.

- Сквозной контроль местоположения, в том числе с привязкой к ключевым операциям.

- Накопление и анализ собранных данных.

- Развитая отчетность.

- Управление KPI.

- Контроль датчиков (IIoT).

- Поддержка работы с единой системой управления нормативно-справочной информацией (НСИ).

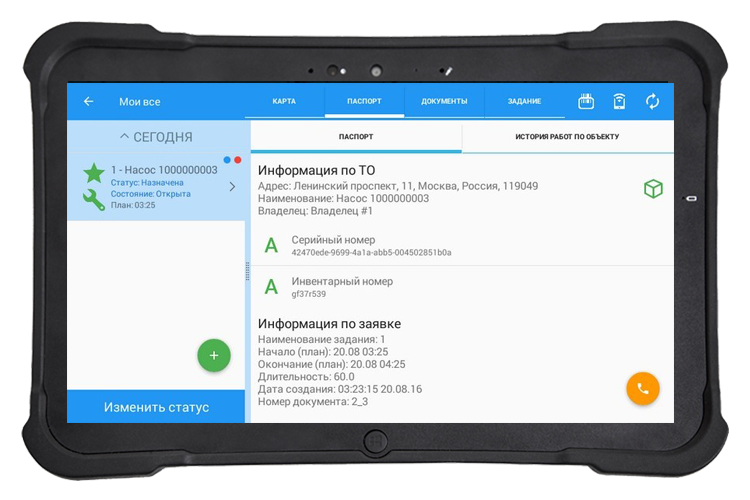

Мобильная часть представляет собой приложение с авторизованным доступом на базе ОС «Аврора», Android, iOS, Windows. Пользователи приложения — ремонтный и обслуживающий персонал (сервисные инженеры и техники, электромонтеры, аварийные бригады, путевые обходчики и др.).

Базовые возможности мобильной части

- Работа со сценариями.

- Контроль выполнения обходов по RFID, NFC, QR-кодам на оборудовании.

- Авторизация по RFID, NFC, QR-кодам на оборудовании для выполнения заданий.

- Передача в систему статусов выполнения задания / ключевых операций.

- Учет материалов и ЗИП (по нормам, по факту использования и др.).

- Фото- видеофиксация результатов работ, дефектов и др. операций.

- Удобный доступ к необходимой информации (НСИ, история работ, документации, инструкции и др.).

- Работа в режимах офлайн и онлайн.

- Создание аварийных и дополнительных заявок.

- Удобное взаимодействие с диспетчером.

- Использование голосового ввода (распознавание и перевод речи в текст).

Клиентское приложение работает на операционной системе:

Мобильные ОС

Заменяет иностранные продукты:

- ClickSoftware ClickMobile

-

Infor EAM

Автоматизация процессов технического обслуживания и ремонта

- SAP Mobile Asset Management

- SAP PM (Plant Maintenance)

- SAP Work Manager

Внедрения

- 2021 г. Горьковский автозавод ГАЗ

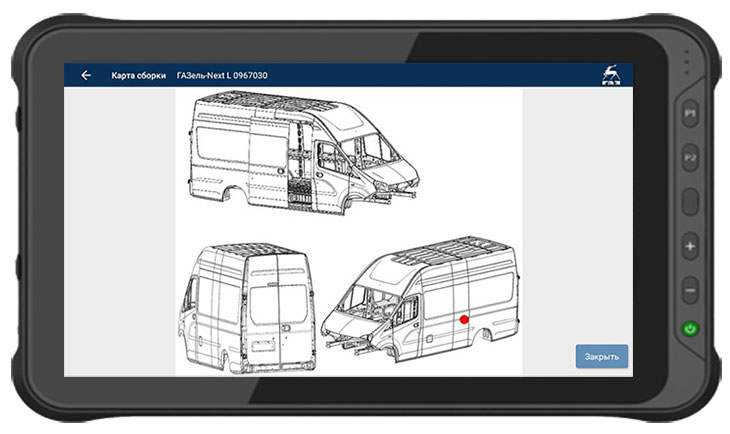

Внедрена система регистрации дефектов при прохождении сборочных единиц через контрольные точки в цехах сварки, окраски, сборки.

Система регистрации дефектов состоит из серверной и мобильной составляющих. Серверная часть служит для обмена данными между корпоративной информационной системой (КИСУ), построенной на основе СУБД Oracle, и мобильным приложением GAZ-MICS (Mobile Information Collection System), которым пользуются контролёры для оценки качества продукции. Защищенные мобильные планшеты заменят в цеху стационарные компьютеры с системой «Конвейер», предоставив контролёрам больше функциональных и оперативных возможностей.

В процессе работы сотрудник идентифицирует каждую сборочную единицу по её штрих-коду, проводит проверку качества согласно предопределенному списку проверок (чек-листу), фиксирует дефекты (или их отсутствие) в приложении на карте сборки и подтверждает изъяны фотосъемкой. По превышению определенного количества дефектов система передает оповещения по электронной почте ответственных лицам, т.е. происходит «эскалация тревог», помогающая оперативно реагировать на ситуацию и снизить количество брака еще до финальной сборки автомобиля.

- 2021 г. Русагро

«Русагро» — один из крупнейших производителей сахара в России, также занимает лидирующие позиции в масложировом бизнесе, свиноводстве, растениеводстве. Сахарный бизнес агрохолдинга представлен девятью заводами в Курской, Тамбовской, Белгородской и Орловской областях.

С целью сокращения трудозатрат на работы по ТОиР в 2021 году группа компаний «Русагро» приняла решение автоматизировать работу ремонтных бригад, используя систему ОПТИМУМ СУМС.

ОПТИМУМ СУМС была интегрирована с базой данных систем «1С: ТОИР Управление ремонтами и обслуживанием оборудования», из которой поступают данные о задачах на проведение осмотров и ремонтов оборудования, дефектах оборудования, списки сотрудников, контролируемые параметры, расходные материалы. В «1С:ТОиР» передаются сведения о выполненных работах, информация по учету рабочего времени персонала, данные о выявленных дефектах, включая фотоматериалы, объемы затраченных материалов.

Для повышения достоверности данных и проверки нахождения на месте осмотра/ремонта в мобильное приложение встроена проверка авторизации исполнителя задания по NFC меткам, установленным на оборудовании. После успешного пилота система переведена в промышленную эксплуатацию. В 2022 году «Русагро» начала масштабирование системы ОПТИМУМ СУМС на заводы по производству сахара в Тамбовской, Белгородской и Орловской областях.

- 2019 г. Россети Кубань

Внедрение мобильного решения ОПТИМУМ для управления процессами ТОиР ЛЭП и оборудования подстанций в филиале «Сочинские электрические сети». Масштабирование на все филиалы компании (до 600 мобильных рабочих мест).

Автоматизирован процесс получения и выполнения работ по Нарядам и Распоряжениям в полном соответствии с «Правилами по охране труда при эксплуатации электроустановок», в т.ч.:

- подписи электронной меткой,

- аудио- видеозаписи во время инструктажа,

- оффлайн-режим

Реализованы:

- своевременное предоставление необходимой технической информации на месте производства работ (схемы, нормативная документация, методики, инструкции)

- интеграция с Системой Управления Производственными Активами (СУПА) компании «АйДи — Технологии Управления».

- 2019 г. Киришский нефтеперерабатывающий завод (КИНЕФ)

Внедрение решения для автоматизации работ мобильного сервисного персонала. Запуск системы осуществлен в течение 10 дней в Цехе №13 Установки Обезвоживания и Термического обезвреживания осадков и нефтешламов с целью ежедневного осмотра емкостей для нефти, растворов, шламов, конденсатов, воздуха, а также насосов, мешалок, трикантеров, шнеков.

Реализованы:

- Ввод данных в систему с места выполнения обхода.

- Контроль выполнения обходов по NFC меткам

- Добавление фото и комментариев.

- Сбор данных для анализа, аудита действий ответственных сотрудников.

- Формирование отчетов, построение аналитических графиков.

- Контроль исполнителей на маршруте путем считывания NFC меток на оборудовании и авторизации для выполнения заданий.

- Объективная оценка состояния оборудования.